Lorsque vous recevez un devis pour la fabrication de cartes électroniques assemblées, le montant peut vous surprendre. Pourtant, derrière chaque ligne se cache une réalité technique et économique souvent méconnue. Comprendre la structure des coûts PCBA transforme votre perception : ce qui semblait excessif devient soudain logique et justifié. Nous allons décomposer ensemble les différents postes budgétaires qui composent votre estimation, depuis l’achat des composants électroniques jusqu’aux contrôles finaux. Cette transparence vous aidera à mieux négocier, anticiper vos dépenses et optimiser vos projets futurs.

Décryptez les lignes de votre devis de fabrication PCBA

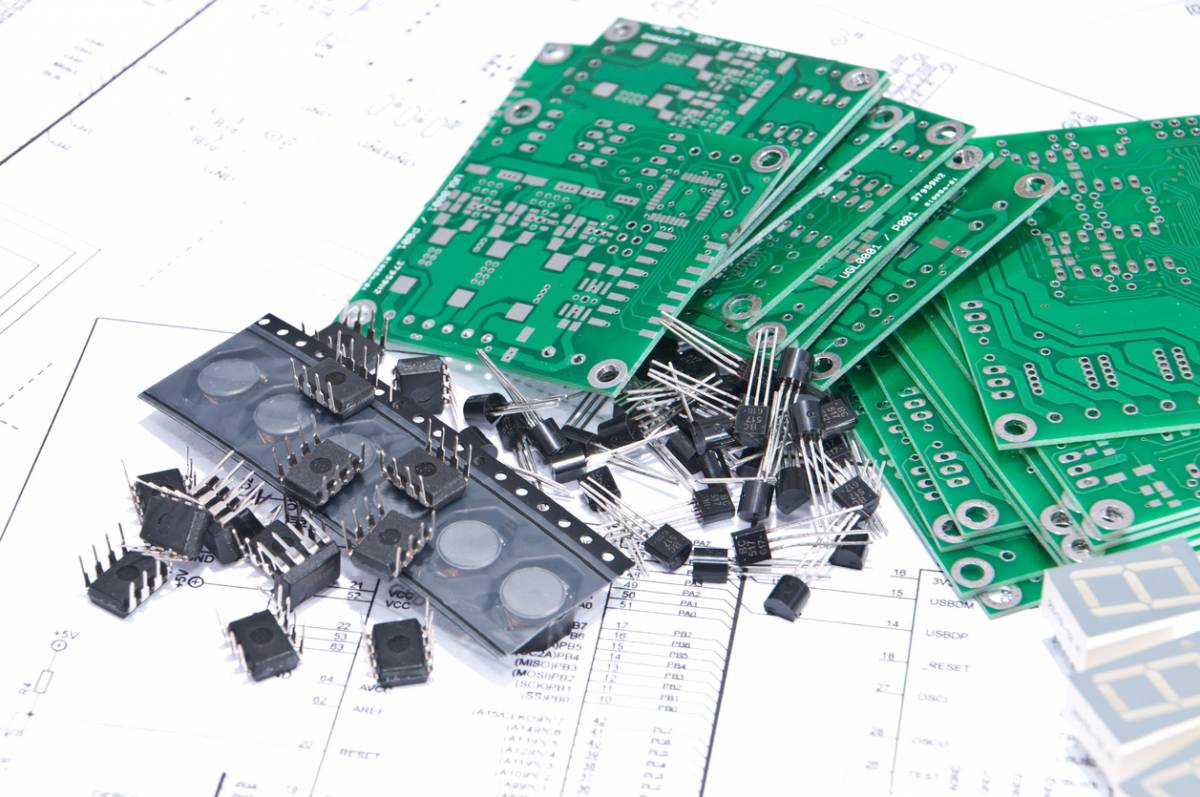

Un devis de carte électronique détaillé comporte généralement quatre grandes catégories de coûts qu’il faut savoir identifier. La première concerne les matières premières : les circuits imprimés nus (PCB brut) et l’ensemble des composants électroniques qui seront montés sur ce support. Ces deux éléments constituent la base matérielle de votre projet et représentent habituellement la part la plus visible du budget total.

La deuxième ligne tarifaire correspond aux opérations d’assemblage proprement dites. Cela inclut la programmation des machines de pose automatique, la préparation des pochoirs de pâte à braser, le placement précis de chaque composant et les différentes étapes de soudure. Chaque technique de montage génère des frais spécifiques selon la complexité de votre carte et la technologie employée.

Vient ensuite le poste des tests et des contrôles qualité. L’inspection optique automatisée, les tests fonctionnels et les vérifications électriques garantissent la conformité de chaque carte produite. Ces contrôles peuvent sembler accessoires, mais ils préviennent des retours coûteux et assurent la fiabilité de vos produits finis. La quatrième catégorie regroupe les frais d’outillage et de préparation. Fabrication des stencils, création de gabarits de test, programmation spécifique des équipements : ces investissements initiaux se diluent sur les volumes de production. Voilà pourquoi les petites séries affichent un coût unitaire plus élevé que les volumes importants.

Les composants électroniques pèsent jusqu’à 60 % du budget

Le prix des pièces électroniques varie énormément selon leur nature et leur disponibilité sur le marché. Les résistances et les condensateurs basiques restent bon marché, tandis que les microcontrôleurs récents, les modules RF ou les capteurs spécialisés font grimper la facture rapidement. La volatilité des cours s’explique par plusieurs facteurs. Les tensions d’approvisionnement constituent le premier élément perturbateur. Lorsqu’un composant devient difficile à sourcer, son prix peut doubler ou tripler en quelques semaines. L’obsolescence programmée des références électroniques force également à anticiper : un composant disponible lors de la conception peut disparaître des catalogues avant la production en série.

La taille des lots d’achat influence directement le tarif unitaire. Commander 100 résistances coûte proportionnellement plus cher que d’en acheter 10 000. Les distributeurs appliquent des grilles tarifaires dégressives qui favorisent les volumes importants. Cette réalité économique explique pourquoi votre devis PCBA devient plus avantageux lorsque vous augmentez les quantités commandées. Le type de composant influe également : les modèles CMS (composants montés en surface) sont généralement moins onéreux à assembler que les pièces traversantes qui nécessitent des opérations de soudure plus complexes. Privilégier les technologies CMS réduit à la fois le coût des composants et celui de l’assemblage sur les circuits imprimés.

Assemblage et soudure : des processus techniques coûteux

La fabrication d’un PCBA assemblé mobilise des équipements industriels sophistiqués dont l’amortissement se répercute sur votre tarification. Les machines de placement automatique (pick and place) peuvent coûter plusieurs centaines de milliers d’euros. Elles positionnent les composants avec une précision au micron près, à des cadences pouvant atteindre plusieurs dizaines de milliers de pièces par heure.

La technologie de soudure par refusion (reflow) constitue l’étape suivante. Les cartes passent dans des fours à profils thermiques contrôlés où la pâte à braser fond puis se solidifie pour créer les connexions électriques. Chaque type de composant et chaque alliage de soudure exigent des réglages spécifiques. Les techniciens qualifiés qui programment et supervisent ces équipements représentent un coût salarial non négligeable.

Pour les composants traversants restants, la soudure à la vague (wave soldering) ou le brasage manuel prennent le relais. Ces opérations demandent plus de temps et de main-d’œuvre que le montage CMS. La complexité des circuits imprimés joue également, car plus ils comportent de couches multiples, de vias et de zones denses, plus leur assemblage devient délicat. Les erreurs de production génèrent des rebuts et des reprises qui augmentent mécaniquement le prix final. Réaliser correctement chaque étape du premier coup nécessite expertise, équipements performants et procédures rigoureuses. Ces investissements en qualité se traduisent inévitablement dans la structure tarifaire de votre devis.

Les tests de contrôle qualité augmentent-ils le prix ?

Oui, les tests représentent un coût additionnel qui peut atteindre 10 à 15 % du prix total d’un PCBA. Mais ce surcoût initial se révèle dérisoire comparé aux conséquences d’une carte défectueuse expédiée chez votre client final. Remplacer un produit sous garantie, gérer les réclamations et subir l’impact sur votre image de marque coûte bien plus cher que quelques euros de vérification en sortie de production. L’inspection optique automatisée (AOI) détecte les défauts visibles : composants manquants, mal orientés, ponts de soudure ou quantité insuffisante de brasure. Cette vérification rapide et systématique s’effectue sans contact avec la carte et repère immédiatement les anomalies avant qu’elles ne progressent dans la chaîne de fabrication.

Les tests fonctionnels vont plus loin en alimentant la carte et en vérifiant son comportement électrique réel. Un banc de test spécifique à votre produit envoie des signaux, mesure les réponses et valide que toutes les fonctions opèrent conformément aux spécifications. Développer ces procédures de test demande du temps d’ingénierie, mais garantit une fiabilité maximale des circuits imprimés assemblés. Le test ICT (In-Circuit Test) utilise la technologie du lit à clous pour vérifier chaque composant individuellement sur les circuits imprimés. Plus onéreux en termes de gabarit dédié, il offre une couverture de test très complète. Selon la criticité de votre application, vous choisirez le niveau de contrôle approprié entre rapidité et exhaustivité.

Optimisez votre PCB pour réduire les coûts de production

Plusieurs leviers d’optimisation existent dès la phase de conception pour maîtriser le budget global de fabrication PCBA. Agir en amont vous donne un pouvoir considérable sur la structure finale des coûts.

Simplifiez la conception et standardisez les composants

Réduire le nombre de références différentes dans votre nomenclature diminue les coûts d’approvisionnement et simplifie la gestion des stocks. Utiliser des composants standards plutôt que des pièces exotiques facilite le sourcing et améliore la disponibilité. Les séries E12 ou E24 pour les résistances et les condensateurs offrent suffisamment de valeurs pour la plupart des applications.

Limiter le nombre de couches des circuits imprimés réduit le prix du PCB nu. Passer de 6 à 4 couches peut diviser le coût du support par deux. Enfin, optimiser le routage pour minimiser la surface totale de la carte diminue également la matière utilisée et maximise le nombre de circuits imprimés par panneau de fabrication.

Ajustez les volumes et planifiez vos commandes

Le volume de commande transforme radicalement le coût unitaire. Les frais fixes (programmation machines, création des outillages, setup production) se répartissent sur l’ensemble des pièces produites. Commander 500 cartes au lieu de 100 fait souvent baisser le prix unitaire de 30 à 40 %.

Regrouper plusieurs projets similaires dans une même commande permet de mutualiser certains coûts. Planifier vos besoins sur plusieurs mois et lancer des productions groupées optimise à la fois le prix et les délais. Cette anticipation nécessite une bonne visibilité sur vos prévisions de vente, mais le retour sur investissement justifie largement l’effort de planification.

Décortiquer la structure d’un devis PCBA révèle la logique économique qui sous-tend chaque poste de dépense. Matières premières, assemblage, tests et outillage contribuent chacun à leur manière au prix final. Plutôt que de chercher systématiquement le tarif le plus bas, privilégiez une approche globale qui intègre qualité, fiabilité et coûts cachés. Votre compréhension des mécanismes de formation des prix vous positionne désormais comme un interlocuteur averti, capable d’identifier les véritables opportunités d’optimisation sans compromettre la performance de vos circuits imprimés assemblés.